El reacondicionamiento de motores tiene tradición en Mannheim

Qué mejor lugar para dar una segunda oportunidad a los motores que la planta de su fabricante, Mercedes-Benz, en Mannheim: Más de 600 motores de camión esperan aquí su turno para ser sometidos a un reacondicionamiento o «remanufacturing».

En materia de calidad, los 350 empleados de este ámbito no hacen concesión alguna. Se sustituyen todas las piezas que pongan en peligro la calidad de un motor a largo plazo. Además de las clásicas piezas de desgaste, como las juntas, se cambian todas las piezas de las que no estén seguros que vayan a aguantar una segunda vida del motor. Se sustituyen exclusivamente por piezas nuevas originales de Mercedes-Benz. Desde el comienzo, todos los trabajos son realizados exclusivamente por especialistas. «Cuanto más cuidado y esmero ponemos en desmontar el grupo, tanto más fácil nos resulta luego ponerlo de nuevo a punto», indica Klaus-Peter Bohn, director de la planta de reacondicionamiento de motores.

Su personal cualificado y experimentado del área de desmontaje conoce todos los tipos de motor. Ahí ven cuáles son las piezas que hay que reacondicionar y cuáles corresponden al estado de construcción más actual. Las demás son descartadas y sustituidas por piezas nuevas originales. En Mercedes-Benz se aplica el siguiente principio: todos los cambios en la construcción relevantes para la calidad que se van incorporando con los años a una serie de motores se incorporan también en el reacondicionamiento de los motores en beneficio de los clientes.

Uno de los preparativos consiste en limpiar por completo cada pieza, eliminando cualquier resto de aceite o residuos. Por eso, al principio del proceso de limpieza encontramos un túnel de lavado por el que pasan todas las piezas, desde la más pequeña rueda dentada hasta el bloque motor. Después se realiza una fase de lavado principal con un limpiador biodegradable que rocía las piezas a 40º de temperatura y hasta seis bares de presión. El limpiador actúa además a lo largo de los 40 metros del tren de lavado, de modo que del secador salen las piezas relucientes.

Para algunas de ellas, el proceso de limpieza continúa en el baño por ultrasonidos; para otras, como, por ejemplo, los volantes de inercia, en la cabina de chorro de arena. Las bridas del colector de escape se limpian a mano cuidadosamente en un proceso de granallado con microesferas de vidrio para lograr una superficie de apoyo lisa para la junta. Y los taqués, por ejemplo, reciben un acabado con un proceso de chorreado en húmedo. Estos procedimientos de limpieza solo se pueden aplicar a escala industrial, y son imprescindibles para alcanzar la calidad deseada. «La más mínima partícula causaría un desgaste tremendo desde las primeras revoluciones en el cigüeñal, y eso podría reducir considerablemente su vida útil», afirma Bohn.

El procesamiento mecánico de las piezas se realiza en las mismas condiciones que en la construcción de motores nuevos de Mercedes-Benz. Con frecuencia se emplean para ello las mismas máquinas, y los útiles de corte son casi siempre los mismos. La diferencia es la enorme flexibilidad exhibida aquí: los trabajadores conocen las siete series de motores con sus innumerables variantes como la palma de su mano. Por ejemplo, el cigüeñal: aquí se reacondicionan actualmente 167 tipos diferentes de cigüeñales.

Un trabajo para profesionales, capaces de ajustar de nuevo las máquinas una y otra vez trabajando con una precisión milimétrica. Al rectificar el cigüeñal se aplican los estándares industriales. Todos los cojinetes del eje se rebajan, en función de su nivel de desgaste, hasta alcanzar una de las cuatro medidas estándar. Los semicasquillos también se clasifican así. En teoría, por tanto, un cigüeñal tiene cinco vidas. Pero en la práctica, algunos presentan profundas marcas de fresado. Existe un gran riesgo de que la exposición a altas temperaturas afecte la capa de temple y, con ello, la resistencia al desgaste de la pieza. Esas piezas se eliminan.

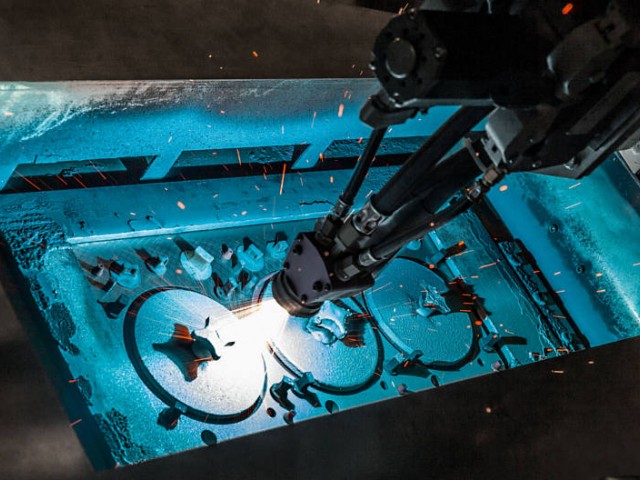

Luego pasan al análisis de grietas en la cabina de rayos ultravioleta. Aunque se hayan dedicado ya varias horas de trabajo y de maquinaria al cigüeñal, solo pasarán a la fase de acabado en la máquina lapeadora los cigüeñales que no presenten ninguna grieta. Al final del proceso, todas las superficies funcionales presentan una calidad de serie. Lo mismo se aplica al bloque motor. Para ello se ha introducido aquí un proceso único en el mundo en el reacondicionamiento de motores. Tras diversas tareas y mediciones previas, las superficies de separación para las culatas son recubiertas con una capa de metal de varias décimas de milímetro en un proceso LDS (proyección térmica). A continuación, el parque de maquinaria de la producción en serie vuelve a poner el bloque motor a punto, se le añaden las camisas del cilindro y se somete a una prueba de estanqueidad.

La gran ventaja es que aquí no existen las laboriosas cotas especiales. Las camisas de los cilindros, los pistones y las juntas de la culata son siempre piezas originales de la fabricación en serie, que aportan al grupo acondicionado la calidad de un motor nuevo. Y así lo demuestran las pruebas exhaustivas a que se someten los motores después en otro edificio. Allí se tratan por igual tanto los grupos montados por primera vez como los motores reacondicionados: En un total de 136 bancos de pruebas, los motores tendrán que someterse a determinados ciclos de aceptación específicos del vehículo y del uso correspondiente para demostrar que alcanzan las especificaciones respecto a consumo de combustible, potencia, par motor, gases de escape y consumo de aceite.

En Mercedes-Benz, la unidad de control pertenece al motor. Solo en un prueba conjunta puede garantizarse mediante una corrección de la programación que el motor alcanza exactamente los valores nominales y funciona de manera óptima con respecto al consumo y el desgaste. De este modo, el motor reacondicionado y disponible poco después no solo resulta especialmente rentable al comprarlo, sino también a largo plazo.

Una vez que el motor reacondicionado ha sido probado, limpiado y pintado en color gris nova, solo se distinguirá de un equipo nuevo por el número de motor. Lo mismo ocurre con los motores de furgonetas o de turismos, que se reacondicionan también en esta planta. Y, tanto si se trata de un camión como de una furgoneta o un turismo, todos los motores reacondicionados tienen garantía a nivel mundial en todos los talleres de Mercedes-Benz.

Rentables: motores reacondicionados.

Ya solo en camiones, Mercedes-Benz dispone permanentemente de 1.600 motores reacondicionados, de modo que puede ofrecer un repuesto a corto plazo, y con un ahorro de un 30 por ciento respecto a los motores nuevos. Una alternativa es la puesta a punto en el taller: una reparación indicada para motores más antiguos, en la que se reparan o sustituyen solo los componentes desgastados. La puesta a punto en el taller requiere varios días de trabajo. En el taller de Mannheim se reacondicionan también motores para furgonetas y turismos. Estos se incluyen en la amplia cartera de piezas originales reacondicionadas, con un gran número de piezas de más de 70 grupos de productos diferentes, y que va desde el motor de arranque hasta la culata.

Fuente: Revista Roadstars de Mercedes-Benz